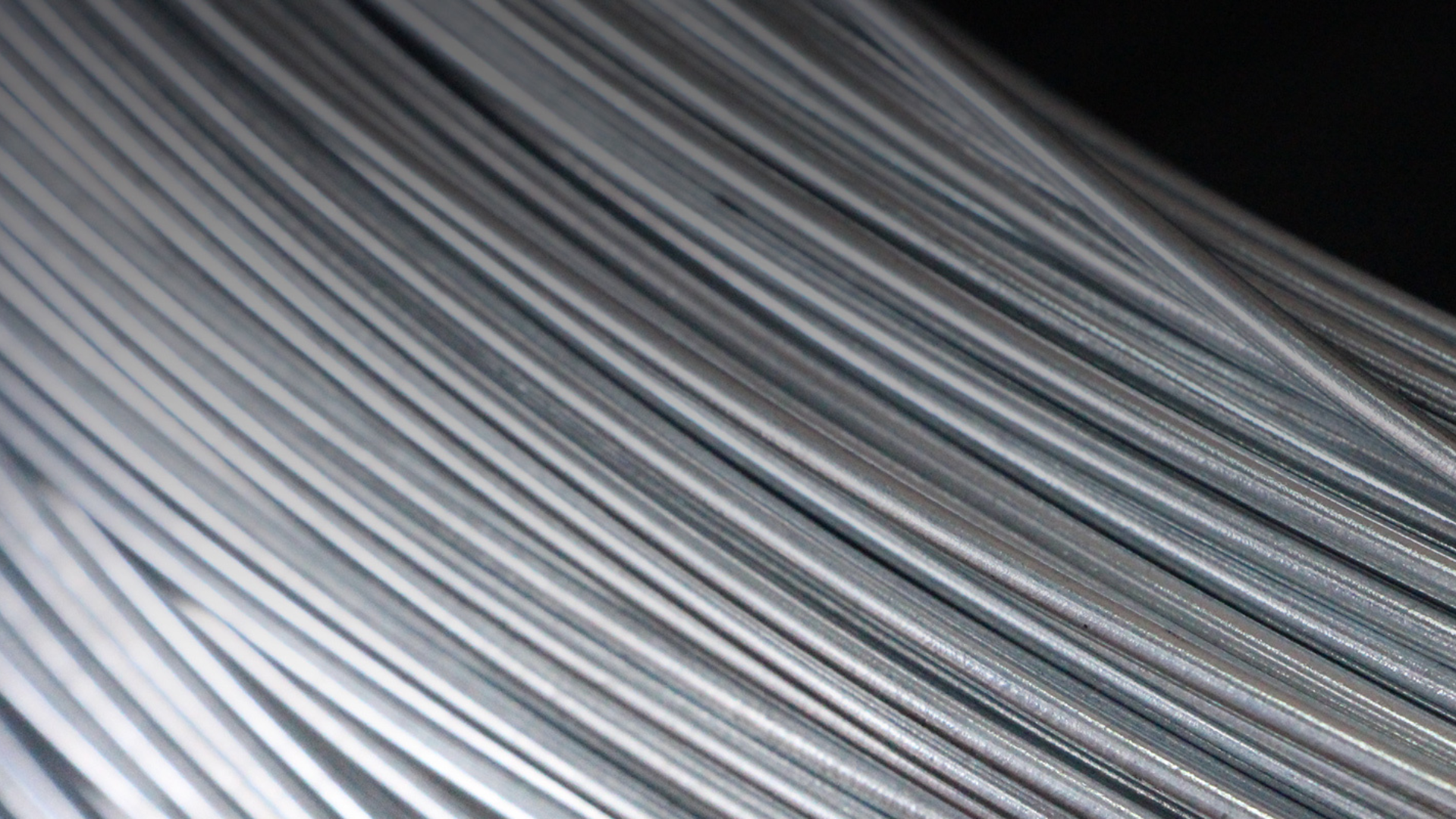

如何确保镀锌铁丝锌层厚度的均匀性和稳定性——生产实践指南

Время выхода:

2024-06-03

以下是在实际生产中确保镀锌铁丝锌层厚度均匀性和稳定性的具体措施:

以下是在实际生产中确保镀锌铁丝锌层厚度均匀性和稳定性的具体措施:

原材料控制:

- 选用质量稳定、成分均匀的铁丝原材料,减少基体差异对锌层的影响。

前处理强化:

- 确保铁丝的除油、除锈等前处理工序严格执行,保证表面洁净且一致。

镀锌设备调控:

- 定期校准和维护温度控制装置,保证镀锌温度精确且稳定。

- 优化搅拌系统,使锌液在整个镀槽内均匀流动,避免局部差异。

工艺参数监测与调整:

- 持续监测镀锌时间、温度、电流等关键参数,一旦出现波动及时调整。

- 根据生产情况和检测结果,适时优化工艺参数设置。

锌液管理:

- 定期分析锌液成分,及时补充消耗的锌和合金元素,维持合理的配比。

- 过滤去除锌液中的杂质和沉淀物,保持锌液纯净。

人员培训:

- 对操作人员进行专业培训,提高其操作技能和质量意识,确保操作的规范性和一致性。

在线检测与反馈:

- 配备实时在线检测设备,及时发现锌层厚度异常区域并反馈给操作人员进行调整。

环境控制:

- 维持生产环境的稳定,如温度、湿度等,减少环境因素对镀锌过程的干扰。

定期维护设备:

- 对镀槽、管道、加热装置等设备进行定期维护和检修,确保其正常运行。

质量追溯体系:

- 建立完善的质量追溯体系,便于分析和解决出现的厚度均匀性和稳定性问题。

以下是一些优化镀锌铁丝锌层厚度均匀性工艺流程的方法:

前处理优化:

- 采用更高效的除油、除锈工艺,确保铁丝表面清洁度高度一致。

- 增加预处理步骤,如对铁丝进行适当的打磨,使表面粗糙度更均匀。

改进镀锌槽设计:

- 设计更合理的形状和尺寸,保证锌液流动更顺畅,无停滞区域。

- 增加辅助装置,如导流板等,引导锌液均匀分布。

优化搅拌机制:

- 选择合适的搅拌方式和搅拌强度,如采用变频搅拌。

- 确保搅拌覆盖整个镀槽区域,避免局部锌液浓度差异。

精确控制镀锌参数:

- 借助自动化控制系统,更精准地控制镀锌温度、时间等参数。

- 实时监测并调整参数,根据铁丝规格等因素进行动态优化。

引入在线监测和调整系统:

- 安装实时监测锌层厚度的设备,及时反馈信息。

- 根据监测数据自动或人工调整工艺参数,实现动态平衡。

改善镀锌液循环系统:

- 设计高效的循环过滤系统,保持锌液成分均匀和纯净。

- 定期清理循环系统,防止堵塞和杂质积累。

加强中间环节管理:

- 在镀锌过程中,严格控制铁丝移动速度和位置的稳定性。

- 避免铁丝与其他物体碰撞或摩擦导致锌层受损。

建立质量评估体系:

- 定期对镀锌后的铁丝进行全面质量检测和分析。

- 根据评估结果持续改进工艺流程。

开展工艺试验和研究:

- 不断尝试新的工艺方法和技术,探索更优的解决方案。

- 与专业机构合作,借鉴先进经验和技术。

参考资料

-

镀锌铁丝制作过程的工艺要点有什么?

-

镀锌丝的镀锌过程中的均匀性如何体现

-

镀锌铁丝镀锌生产工艺过程及控制

-

一种控制热镀锌锌层厚度的方法

Ключевые слова:

Все.

- Все.

- Управление продукцией

- Новости информация

- Введение

- Корпоративные торговые точки

- Часто задаваемые вопросы

- Корпоративное видео

- Бизнес-атлас

Больше информации